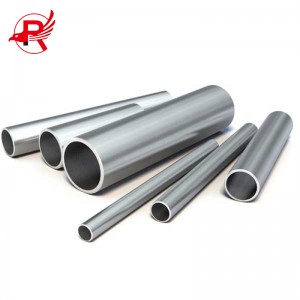

అనుకూలీకరించిన 301 304 304L 321 316 316L స్టెయిన్లెస్ స్టీల్ వెల్డెడ్ పైప్

| ఉత్పత్తి పేరు | స్టెయిన్లెస్ స్టీల్ రౌండ్ పైప్ |

| ప్రామాణికం | ASTM AISI DIN, EN, GB, JIS |

| స్టీల్ గ్రేడ్

| 200 సిరీస్: 201,202 |

| 300 సిరీస్: 301,304,304L,316,316L,316Ti,317L,321,309s,310s | |

| 400 సిరీస్: 409L,410,410లు,420j1,420j2,430,444,441,436 | |

| డ్యూప్లెక్స్ స్టీల్: 904L,2205,2507,2101,2520,2304 | |

| బయటి వ్యాసం | 6-2500mm (అవసరమైన విధంగా) |

| మందం | 0.3mm-150mm (అవసరమైనంత వరకు) |

| పొడవు | 2000mm/2500mm/3000mm/6000mm/12000mm (అవసరమైన విధంగా) |

| టెక్నిక్ | సజావుగా |

| ఉపరితలం | నం.1 2B BA 6K 8K మిర్రర్ నం.4 HL |

| సహనం | ±1% |

| ధర నిబంధనలు | FOB,CFR,CIF |

స్టెయిన్లెస్ స్టీల్ పైపు అనేది ఒక రకమైన బోలు పొడవైన గుండ్రని ఉక్కు, దీనిని ప్రధానంగా పెట్రోలియం, రసాయన పరిశ్రమ, వైద్య చికిత్స, ఆహారం, తేలికపాటి పరిశ్రమ, యాంత్రిక పరికరం మొదలైన పారిశ్రామిక రవాణా పైప్లైన్లలో, అలాగే యాంత్రిక నిర్మాణ భాగాలలో ఉపయోగిస్తారు. అదనంగా, బెండింగ్ మరియు టోర్షనల్ బలం ఒకేలా ఉన్నప్పుడు, బరువు తక్కువగా ఉంటుంది, కాబట్టి ఇది యాంత్రిక భాగాలు మరియు ఇంజనీరింగ్ నిర్మాణాల తయారీలో కూడా విస్తృతంగా ఉపయోగించబడుతుంది. సాధారణంగా ఫర్నిచర్ మరియు కిచెన్వేర్ మొదలైన వాటికి కూడా ఉపయోగిస్తారు.

గమనిక:

1.ఉచిత నమూనా, 100% అమ్మకాల తర్వాత నాణ్యత హామీ, ఏదైనా చెల్లింపు పద్ధతికి మద్దతు ఇవ్వండి;

2. రౌండ్ కార్బన్ స్టీల్ పైపుల యొక్క అన్ని ఇతర స్పెసిఫికేషన్లు మీ అవసరానికి అనుగుణంగా (OEM&ODM) అందుబాటులో ఉన్నాయి!రాయల్ గ్రూప్ నుండి మీరు పొందే ఫ్యాక్టరీ ధర.

స్టెయిన్లెస్ స్టీల్ పైప్ రసాయన కూర్పులు

| రసాయన కూర్పు % | ||||||||

| గ్రేడ్ | C | Si | Mn | P | S | Ni | Cr | Mo |

| 201 తెలుగు | ≤0 .15 | ≤0 .75 | 5. 5-7. 5 | ≤0.06 | ≤ 0.03 ≤ 0.03 | 3.5 -5.5 | 16 .0 -18.0 | - |

| 202 తెలుగు | ≤0 .15 | ≤ ఎల్.0 | 7.5-10.0 | ≤0.06 | ≤ 0.03 ≤ 0.03 | 4.0-6.0 | 17.0-19.0 | - |

| 301 తెలుగు in లో | ≤0 .15 | ≤ ఎల్.0 | ≤2.0 ≤2.0 | ≤0.045 ≤0.045 | ≤ 0.03 ≤ 0.03 | 6.0-8.0 | 16.0-18.0 | - |

| 302 తెలుగు | ≤0 .15 | ≤1.0 అనేది ≤1.0. | ≤2.0 ≤2.0 | ≤0.035 ≤0.035 | ≤ 0.03 ≤ 0.03 | 8.0-10.0 | 17.0-19.0 | - |

| 304 తెలుగు in లో | ≤0 .0.08 | ≤1.0 అనేది ≤1.0. | ≤2.0 ≤2.0 | ≤0.045 ≤0.045 | ≤ 0.03 ≤ 0.03 | 8.0-10.5 | 18.0-20.0 | - |

| 304 ఎల్ | ≤0.03 | ≤1.0 అనేది ≤1.0. | ≤2.0 ≤2.0 | ≤0.035 ≤0.035 | ≤ 0.03 ≤ 0.03 | 9.0-13.0 | 18.0-20.0 | - |

| 309ఎస్ | ≤0.08 | ≤1.0 అనేది ≤1.0. | ≤2.0 ≤2.0 | ≤0.045 ≤0.045 | ≤ 0.03 ≤ 0.03 | 12.0-15.0 | 22.0-24.0 | - |

| 310ఎస్ | ≤0.08 | ≤1.5 ≤1.5 | ≤2.0 ≤2.0 | ≤0.035 ≤0.035 | ≤ 0.03 ≤ 0.03 | 19.0-22.0 | 24.0-26.0 | |

| 316 తెలుగు in లో | ≤0.08 | ≤1.0 అనేది ≤1.0. | ≤2.0 ≤2.0 | ≤0.045 ≤0.045 | ≤ 0.03 ≤ 0.03 | 10.0-14.0 | 16.0-18.0 | 2.0-3.0 |

| 316 ఎల్ | ≤0 .03 | ≤1.0 అనేది ≤1.0. | ≤2.0 ≤2.0 | ≤0.045 ≤0.045 | ≤ 0.03 ≤ 0.03 | 12.0 - 15.0 | 16 .0 -1 8.0 | 2.0 -3.0 |

| 321 తెలుగు in లో | ≤ 0 .08 | ≤1.0 అనేది ≤1.0. | ≤2.0 ≤2.0 | ≤0.035 ≤0.035 | ≤ 0.03 ≤ 0.03 | 9.0 - 13 .0 | 17.0 -1 9.0 | - |

| 630 తెలుగు in లో | ≤ 0 .07 | ≤1.0 అనేది ≤1.0. | ≤1.0 అనేది ≤1.0. | ≤0.035 ≤0.035 | ≤ 0.03 ≤ 0.03 | 3.0-5.0 | 15.5-17.5 | - |

| 631 తెలుగు in లో | ≤0.09 | ≤1.0 అనేది ≤1.0. | ≤1.0 అనేది ≤1.0. | ≤0.030 శాతం | ≤0.035 ≤0.035 | 6.50-7.75 | 16.0-18.0 | - |

| 904ఎల్ | ≤ 2 .0 | ≤0.045 ≤0.045 | ≤1.0 అనేది ≤1.0. | ≤0.035 ≤0.035 | - | 23.0 · 28.0 | 19.0-23.0 | 4.0-5.0 |

| 2205 | ≤0.03 | ≤1.0 అనేది ≤1.0. | ≤2.0 ≤2.0 | ≤0.030 శాతం | ≤0.02 | 4.5-6.5 | 22.0-23.0 | 3.0-3.5 |

| 2507 తెలుగు in లో | ≤0.03 | ≤0.8 | ≤1.2 | ≤0.035 ≤0.035 | ≤0.02 | 6.0-8.0 | 24.0-26.0 | 3.0-5.0 |

| 2520 తెలుగు | ≤0.08 | ≤1.5 ≤1.5 | ≤2.0 ≤2.0 | ≤0.045 ≤0.045 | ≤ 0.03 ≤ 0.03 | 0.19 -0. 22 | 0. 24 -0. 26 | - |

| 410 తెలుగు | ≤0.15 | ≤1.0 అనేది ≤1.0. | ≤1.0 అనేది ≤1.0. | ≤0.035 ≤0.035 | ≤ 0.03 ≤ 0.03 | - | 11.5-13.5 | - |

| 430 తెలుగు in లో | ≤0.1 2 ≤0.1 2 | ≤0.75 | ≤1.0 అనేది ≤1.0. | ≤ 0.040 ≤ 0.040 | ≤ 0.03 ≤ 0.03 | ≤0.60 శాతం | 16.0 -18.0 | |

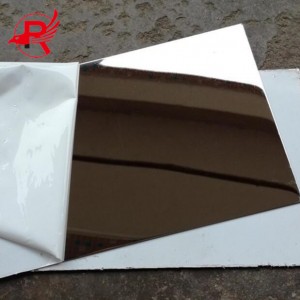

కోల్డ్ రోలింగ్ మరియు రోలింగ్ తర్వాత ఉపరితల పునఃప్రాసెసింగ్ యొక్క వివిధ ప్రాసెసింగ్ పద్ధతుల ద్వారా, స్టెయిన్లెస్ స్టీల్ యొక్క ఉపరితల ముగింపుబార్లు వివిధ రకాలుగా ఉండవచ్చు.

స్టెయిన్లెస్ స్టీల్ పైపు యొక్క ఉపరితల ప్రాసెసింగ్ NO.1, 2B, నం. 4, HL, నం. 6, నం. 8, BA, TR హార్డ్, రీరోల్డ్ బ్రైట్ 2H, పాలిషింగ్ బ్రైట్ మరియు ఇతర ఉపరితల ముగింపులు మొదలైనవి కలిగి ఉంటుంది.

నం.1: నం.1 ఉపరితలం అనేది స్టెయిన్లెస్ స్టీల్ పైపును వేడిగా రోలింగ్ చేసిన తర్వాత వేడి చికిత్స మరియు పిక్లింగ్ ద్వారా పొందిన ఉపరితలాన్ని సూచిస్తుంది. ఇది పిక్లింగ్ లేదా ఇలాంటి చికిత్సా పద్ధతుల ద్వారా వేడి రోలింగ్ మరియు వేడి చికిత్స సమయంలో ఉత్పత్తి చేయబడిన బ్లాక్ ఆక్సైడ్ స్కేల్ను తొలగించడం. ఇది నం.1 ఉపరితల ప్రాసెసింగ్. నం.1 ఉపరితలం వెండి తెలుపు మరియు మాట్. ప్రధానంగా ఆల్కహాల్ పరిశ్రమ, రసాయన పరిశ్రమ మరియు పెద్ద కంటైనర్లు వంటి ఉపరితల వివరణ అవసరం లేని వేడి-నిరోధక మరియు తుప్పు-నిరోధక పరిశ్రమలలో ఉపయోగించబడుతుంది.

2B: 2B యొక్క ఉపరితలం 2D ఉపరితలం నుండి భిన్నంగా ఉంటుంది, ఎందుకంటే ఇది మృదువైన రోలర్తో నునుపుగా చేయబడుతుంది, కాబట్టి ఇది 2D ఉపరితలం కంటే ప్రకాశవంతంగా ఉంటుంది. పరికరం ద్వారా కొలవబడిన ఉపరితల కరుకుదనం Ra విలువ 0.1~0.5μm, ఇది అత్యంత సాధారణ ప్రాసెసింగ్ రకం. ఈ రకమైన స్టెయిన్లెస్ స్టీల్ స్ట్రిప్ ఉపరితలం అత్యంత బహుముఖమైనది, సాధారణ ప్రయోజనాలకు అనుకూలంగా ఉంటుంది, ఇది రసాయన, కాగితం, పెట్రోలియం, వైద్య మరియు ఇతర పరిశ్రమలలో విస్తృతంగా ఉపయోగించబడుతుంది మరియు భవన కర్టెన్ గోడగా కూడా ఉపయోగించవచ్చు.

TR హార్డ్ ఫినిష్: TR స్టెయిన్లెస్ స్టీల్ను హార్డ్ స్టీల్ అని కూడా పిలుస్తారు. దీని ప్రతినిధి స్టీల్ గ్రేడ్లు 304 మరియు 301, ఇవి రైల్వే వాహనాలు, కన్వేయర్ బెల్ట్లు, స్ప్రింగ్లు మరియు గాస్కెట్లు వంటి అధిక బలం మరియు కాఠిన్యం అవసరమయ్యే ఉత్పత్తులకు ఉపయోగించబడతాయి. రోలింగ్ వంటి కోల్డ్ వర్కింగ్ పద్ధతుల ద్వారా స్టీల్ ప్లేట్ యొక్క బలం మరియు కాఠిన్యాన్ని పెంచడానికి ఆస్టెనిటిక్ స్టెయిన్లెస్ స్టీల్ యొక్క పని గట్టిపడే లక్షణాలను ఉపయోగించడం సూత్రం. 2B బేస్ ఉపరితలం యొక్క తేలికపాటి ఫ్లాట్నెస్ను భర్తీ చేయడానికి హార్డ్ మెటీరియల్ తేలికపాటి రోలింగ్లో కొన్ని శాతం నుండి అనేక పదుల శాతం వరకు ఉపయోగిస్తుంది మరియు రోలింగ్ తర్వాత ఎటువంటి ఎనియలింగ్ నిర్వహించబడదు. అందువల్ల, హార్డ్ మెటీరియల్ యొక్క TR హార్డ్ ఉపరితలం రోల్డ్ ఆఫ్టర్ కోల్డ్ రోలింగ్ ఉపరితలం.

రీరోల్డ్ బ్రైట్ 2H: రోలింగ్ ప్రక్రియ తర్వాత. స్టెయిన్లెస్ స్టీల్ పైపును బ్రైట్ ఎనియలింగ్ ద్వారా ప్రాసెస్ చేస్తారు. నిరంతర ఎనియలింగ్ లైన్ ద్వారా పైపును వేగంగా చల్లబరుస్తుంది. లైన్పై స్టెయిన్లెస్ స్టీల్ పైపు ప్రయాణ వేగం దాదాపు 60మీ~80మీ/నిమిషం. ఈ దశ తర్వాత, ఉపరితల ముగింపు 2హెచ్ రీరోల్డ్ ప్రకాశవంతంగా ఉంటుంది.

నం.4: నం.4 యొక్క ఉపరితలం చక్కటి పాలిష్ చేసిన ఉపరితల ముగింపు, ఇది నం.3 యొక్క ఉపరితలం కంటే ప్రకాశవంతంగా ఉంటుంది. స్టెయిన్లెస్ స్టీల్ కోల్డ్-రోల్డ్ స్టెయిన్లెస్ స్టీల్ పైపును 2 D లేదా 2 B ఉపరితలంతో బేస్గా పాలిష్ చేయడం ద్వారా మరియు 150-180# మెషిన్డ్ ఉపరితలం యొక్క గ్రెయిన్ సైజుతో రాపిడి బెల్ట్తో పాలిష్ చేయడం ద్వారా కూడా దీనిని పొందవచ్చు. పరికరం ద్వారా కొలవబడిన ఉపరితల కరుకుదనం Ra విలువ 0.2~1.5μm. నం.4 ఉపరితలం రెస్టారెంట్ మరియు వంటగది పరికరాలు, వైద్య పరికరాలు, నిర్మాణ అలంకరణ, కంటైనర్లు మొదలైన వాటిలో విస్తృతంగా ఉపయోగించబడుతుంది.

HL: HL ఉపరితలాన్ని సాధారణంగా హెయిర్లైన్ ఫినిషింగ్ అంటారు. జపనీస్ JIS ప్రమాణం ప్రకారం, నిరంతర హెయిర్లైన్ లాంటి రాపిడి ఉపరితలాన్ని పాలిష్ చేయడానికి 150-240# అబ్రాసివ్ బెల్ట్ ఉపయోగించబడుతుంది. చైనా యొక్క GB3280 ప్రమాణంలో, నిబంధనలు చాలా అస్పష్టంగా ఉన్నాయి. HL ఉపరితల ముగింపు ఎక్కువగా ఎలివేటర్లు, ఎస్కలేటర్లు మరియు ముఖభాగాలు వంటి భవన అలంకరణ కోసం ఉపయోగించబడుతుంది.

నం.6: నం. 6 యొక్క ఉపరితలం నం. 4 యొక్క ఉపరితలం ఆధారంగా రూపొందించబడింది మరియు GB2477 ప్రమాణం ద్వారా పేర్కొన్న W63 కణ పరిమాణంతో టాంపికో బ్రష్ లేదా రాపిడి పదార్థంతో మరింత పాలిష్ చేయబడింది. ఈ ఉపరితలం మంచి లోహ మెరుపు మరియు మృదువైన పనితీరును కలిగి ఉంటుంది. ప్రతిబింబం బలహీనంగా ఉంటుంది మరియు చిత్రాన్ని ప్రతిబింబించదు. ఈ మంచి లక్షణం కారణంగా, ఇది భవన కర్టెన్ గోడలను తయారు చేయడానికి మరియు అంచు అలంకరణలను నిర్మించడానికి చాలా అనుకూలంగా ఉంటుంది మరియు వంటగది పాత్రలుగా కూడా విస్తృతంగా ఉపయోగించబడుతుంది.

BA: BA అనేది కోల్డ్ రోలింగ్ తర్వాత ప్రకాశవంతమైన వేడి చికిత్స ద్వారా పొందిన ఉపరితలం. బ్రైట్ హీట్ ట్రీట్మెంట్ అనేది రక్షిత వాతావరణం కింద ఎనియలింగ్, ఇది కోల్డ్-రోల్డ్ ఉపరితలం యొక్క మెరుపును సంరక్షించడానికి ఉపరితలం ఆక్సీకరణం చెందలేదని హామీ ఇస్తుంది, ఆపై ఉపరితల ప్రకాశాన్ని మెరుగుపరచడానికి కాంతి లెవలింగ్ కోసం అధిక-ఖచ్చితమైన స్మూతింగ్ రోల్ను ఉపయోగిస్తుంది. ఈ ఉపరితలం అద్దం ముగింపుకు దగ్గరగా ఉంటుంది మరియు పరికరం ద్వారా కొలవబడిన ఉపరితల కరుకుదనం Ra విలువ 0.05-0.1μm. BA ఉపరితలం విస్తృత శ్రేణి ఉపయోగాలను కలిగి ఉంది మరియు వంటగది పాత్రలు, గృహోపకరణాలు, వైద్య పరికరాలు, ఆటో భాగాలు మరియు అలంకరణలుగా ఉపయోగించవచ్చు.

నం.8: నం.8 అనేది అబ్రాసివ్ గ్రెయిన్లు లేకుండా అత్యధిక ప్రతిబింబించే సామర్థ్యం కలిగిన అద్దంతో పూర్తి చేసిన ఉపరితలం. స్టెయిన్లెస్ స్టీల్ డీప్ ప్రాసెసింగ్ పరిశ్రమ 8K ప్లేట్లను కూడా పిలుస్తుంది. సాధారణంగా, BA పదార్థాలను గ్రైండింగ్ మరియు పాలిషింగ్ ద్వారా మాత్రమే మిర్రర్ ఫినిషింగ్ కోసం ముడి పదార్థాలుగా ఉపయోగిస్తారు. అద్దం ఫినిషింగ్ తర్వాత, ఉపరితలం కళాత్మకంగా ఉంటుంది, కాబట్టి దీనిని ఎక్కువగా భవనం ప్రవేశ అలంకరణ మరియు లోపలి అలంకరణలో ఉపయోగిస్తారు.

ప్రధాన ఉత్పత్తి ప్రక్రియ: రౌండ్ స్టీల్ → రీ-ఇన్స్పెక్షన్ → పీలింగ్ → బ్లాంకింగ్ → సెంటరింగ్ → హీటింగ్ → పెర్ఫొరేషన్ → పిక్లింగ్ → ఫ్లాట్ హెడ్ → ఇన్స్పెక్షన్ మరియు గ్రైండింగ్ → కోల్డ్ రోలింగ్ (కోల్డ్ డ్రాయింగ్) → డీగ్రేసింగ్ → హీట్ ట్రీట్మెంట్ → స్ట్రెయిటెనింగ్ → పైప్ కటింగ్ (ఫిక్స్డ్-టు-లెంగ్త్) )→పిక్లింగ్/పాసివేషన్→ఫినిష్డ్ ప్రొడక్ట్ ఇన్స్పెక్షన్ (ఎడ్డీ కరెంట్, అల్ట్రాసోనిక్, వాటర్ ప్రెజర్)→ప్యాకేజింగ్ మరియు స్టోరేజ్.

1. రౌండ్ స్టీల్ కటింగ్: ముడి పదార్థాల గిడ్డంగి నుండి రౌండ్ స్టీల్ను స్వీకరించిన తర్వాత, ప్రక్రియ యొక్క అవసరాలకు అనుగుణంగా రౌండ్ స్టీల్ యొక్క కట్టింగ్ పొడవును లెక్కించండి మరియు రౌండ్ స్టీల్పై ఒక గీతను గీయండి.స్టీల్స్ స్టీల్ గ్రేడ్లు, హీట్ నంబర్లు, ప్రొడక్షన్ బ్యాచ్ నంబర్లు మరియు స్పెసిఫికేషన్ల ప్రకారం పేర్చబడి ఉంటాయి మరియు చివరలను వివిధ రంగుల పెయింట్లతో వేరు చేస్తారు.

2. సెంటరింగ్: క్రాస్ ఆర్మ్ డ్రిల్లింగ్ మెషీన్ను సెంటర్ చేస్తున్నప్పుడు, ముందుగా రౌండ్ స్టీల్లోని ఒక విభాగంలో సెంటర్ పాయింట్ను కనుగొని, నమూనా రంధ్రం బయటకు పంచ్ చేసి, ఆపై సెంటర్ చేయడానికి డ్రిల్లింగ్ మెషిన్ టేబుల్పై నిలువుగా ఫిక్స్ చేయండి.సెంటరింగ్ తర్వాత రౌండ్ బార్లు స్టీల్ గ్రేడ్, హీట్ నంబర్, స్పెసిఫికేషన్ మరియు ప్రొడక్షన్ బ్యాచ్ నంబర్ ప్రకారం పేర్చబడి ఉంటాయి.

3. పీలింగ్: ఇన్కమింగ్ మెటీరియల్స్ తనిఖీలో ఉత్తీర్ణత సాధించిన తర్వాత పీలింగ్ జరుగుతుంది. పీలింగ్లో లాత్ పీలింగ్ మరియు వర్ల్విండ్ కటింగ్ ఉంటాయి. లాత్ పీలింగ్ను లాత్పై ఒక బిగింపు మరియు ఒక టాప్ యొక్క ప్రాసెసింగ్ పద్ధతి ద్వారా నిర్వహిస్తారు మరియు వర్ల్విండ్ కటింగ్ అనేది మెషిన్ టూల్పై రౌండ్ స్టీల్ను వేలాడదీయడం. వర్ల్లింగ్ చేయండి.

4. ఉపరితల తనిఖీ: ఒలిచిన రౌండ్ స్టీల్ యొక్క నాణ్యత తనిఖీ నిర్వహించబడుతుంది మరియు ఉన్న ఉపరితల లోపాలు గుర్తించబడతాయి మరియు గ్రైండింగ్ సిబ్బంది అర్హత సాధించే వరకు వాటిని రుబ్బుతారు. తనిఖీలో ఉత్తీర్ణత సాధించిన రౌండ్ బార్లు స్టీల్ గ్రేడ్, హీట్ నంబర్, స్పెసిఫికేషన్ మరియు ప్రొడక్షన్ బ్యాచ్ నంబర్ ప్రకారం విడిగా పోగు చేయబడతాయి.

5. రౌండ్ స్టీల్ హీటింగ్: రౌండ్ స్టీల్ హీటింగ్ పరికరాలలో గ్యాస్-ఫైర్డ్ ఇంక్లైన్డ్ హార్త్ ఫర్నేస్ మరియు గ్యాస్-ఫైర్డ్ బాక్స్-టైప్ ఫర్నేస్ ఉన్నాయి. గ్యాస్-ఫైర్డ్ ఇంక్లైన్డ్-హార్ట్ ఫర్నేస్ను పెద్ద బ్యాచ్లలో వేడి చేయడానికి మరియు గ్యాస్-ఫైర్డ్ బాక్స్-టైప్ ఫర్నేస్ను చిన్న బ్యాచ్లలో వేడి చేయడానికి ఉపయోగిస్తారు. ఫర్నేస్లోకి ప్రవేశించేటప్పుడు, వివిధ స్టీల్ గ్రేడ్లు, హీట్ నంబర్లు మరియు స్పెసిఫికేషన్ల రౌండ్ బార్లు పాత బాహ్య ఫిల్మ్ ద్వారా వేరు చేయబడతాయి. రౌండ్ బార్లను వేడి చేసినప్పుడు, రౌండ్ బార్లు సమానంగా వేడి చేయబడతాయని నిర్ధారించుకోవడానికి టర్నర్లు బార్లను తిప్పడానికి ప్రత్యేక సాధనాలను ఉపయోగిస్తాయి.

6. హాట్ రోలింగ్ పియర్సింగ్: పియర్సింగ్ యూనిట్ మరియు ఎయిర్ కంప్రెసర్ను ఉపయోగించండి. చిల్లులు గల రౌండ్ స్టీల్ యొక్క స్పెసిఫికేషన్ల ప్రకారం, సంబంధిత గైడ్ ప్లేట్లు మరియు మాలిబ్డినం ప్లగ్లు ఎంపిక చేయబడతాయి మరియు వేడిచేసిన రౌండ్ స్టీల్ను పెర్ఫొరేటర్తో చిల్లులు చేస్తారు మరియు కుట్టిన వ్యర్థ పైపులను పూర్తి శీతలీకరణ కోసం యాదృచ్ఛికంగా పూల్లోకి ఫీడ్ చేస్తారు.

7. తనిఖీ మరియు గ్రైండింగ్: వ్యర్థ పైపు లోపలి మరియు బయటి ఉపరితలాలు నునుపుగా మరియు నునుపుగా ఉన్నాయని మరియు పూల చర్మం, పగుళ్లు, ఇంటర్లేయర్లు, లోతైన గుంటలు, తీవ్రమైన దారపు గుర్తులు, టవర్ ఇనుము, వడలు, బాటౌ మరియు సికిల్ హెడ్లు ఉండకూడదని తనిఖీ చేయండి. వ్యర్థ పైపు యొక్క ఉపరితల లోపాలను స్థానిక గ్రైండింగ్ పద్ధతి ద్వారా తొలగించవచ్చు. తనిఖీలో ఉత్తీర్ణత సాధించిన వ్యర్థ పైపులను లేదా చిన్న లోపాలతో మరమ్మత్తు మరియు గ్రైండింగ్ తర్వాత తనిఖీలో ఉత్తీర్ణత సాధించిన వాటిని వర్క్షాప్ బండ్లర్లు అవసరాలకు అనుగుణంగా బండిల్ చేయాలి మరియు స్టీల్ గ్రేడ్, ఫర్నేస్ నంబర్, స్పెసిఫికేషన్ మరియు వ్యర్థ పైపు యొక్క ఉత్పత్తి బ్యాచ్ నంబర్ ప్రకారం పేర్చాలి.

8. స్ట్రెయిటెనింగ్: పెర్ఫరేషన్ వర్క్షాప్లోకి వచ్చే వ్యర్థ పైపులను కట్టలుగా ప్యాక్ చేస్తారు. వచ్చే వ్యర్థ పైపు ఆకారం వంగి ఉంటుంది మరియు దానిని స్ట్రెయిట్ చేయాలి. స్ట్రెయిటెనింగ్ పరికరాలు వర్టికల్ స్ట్రెయిటెనింగ్ మెషిన్, క్షితిజ సమాంతర స్ట్రెయిటెనింగ్ మెషిన్ మరియు వర్టికల్ హైడ్రాలిక్ ప్రెస్ (స్టీల్ పైపు పెద్ద వక్రతను కలిగి ఉన్నప్పుడు ప్రీ-స్ట్రెయిటెనింగ్ కోసం ఉపయోగిస్తారు). స్ట్రెయిటెనింగ్ సమయంలో స్టీల్ పైపు దూకకుండా నిరోధించడానికి, స్టీల్ పైపును పరిమితం చేయడానికి నైలాన్ స్లీవ్ ఉపయోగించబడుతుంది.

9. పైపు కటింగ్: ఉత్పత్తి ప్రణాళిక ప్రకారం, స్ట్రెయిట్ చేయబడిన వ్యర్థ పైపును తల మరియు తోకను కత్తిరించాలి మరియు ఉపయోగించే పరికరం గ్రైండింగ్ వీల్ కటింగ్ మెషిన్.

10. ఊరగాయ: వ్యర్థ పైపు ఉపరితలంపై ఉన్న ఆక్సైడ్ స్కేల్ మరియు మలినాలను తొలగించడానికి స్ట్రెయిట్ చేసిన స్టీల్ పైపును ఊరగాయ చేయాలి.ఉక్కు పైపును ఊరగాయ వర్క్షాప్లో ఊరగాయ చేస్తారు మరియు డ్రైవింగ్ ద్వారా ఊరగాయ కోసం స్టీల్ పైపును నెమ్మదిగా ఊరగాయ ట్యాంక్లోకి ఎత్తుతారు.

11. గ్రైండింగ్, ఎండోస్కోపీ తనిఖీ మరియు అంతర్గత పాలిషింగ్: పిక్లింగ్కు అర్హత పొందిన ఉక్కు పైపులు బయటి ఉపరితల గ్రైండింగ్ ప్రక్రియలోకి ప్రవేశిస్తాయి, పాలిష్ చేసిన ఉక్కు పైపులు ఎండోస్కోపిక్ తనిఖీకి లోబడి ఉంటాయి మరియు ప్రత్యేక అవసరాలు కలిగిన అర్హత లేని ఉత్పత్తులు లేదా ప్రక్రియలను అంతర్గతంగా పాలిష్ చేయాలి.

12. కోల్డ్ రోలింగ్ ప్రక్రియ/కోల్డ్ డ్రాయింగ్ ప్రక్రియ

కోల్డ్ రోలింగ్: స్టీల్ పైపును కోల్డ్ రోలింగ్ మిల్లు యొక్క రోల్స్ ద్వారా చుట్టబడుతుంది మరియు స్టీల్ పైపు యొక్క పరిమాణం మరియు పొడవు నిరంతర కోల్డ్ డిఫార్మేషన్ ద్వారా మార్చబడతాయి.

కోల్డ్ డ్రాయింగ్: స్టీల్ పైపు యొక్క పరిమాణం మరియు పొడవును మార్చడానికి వేడి చేయకుండా కోల్డ్ డ్రాయింగ్ మెషిన్తో స్టీల్ పైపును ఫ్లేర్ చేసి గోడకు తగ్గించారు. కోల్డ్-డ్రాన్ స్టీల్ పైపు అధిక డైమెన్షనల్ ఖచ్చితత్వం మరియు మంచి ఉపరితల ముగింపును కలిగి ఉంటుంది. ప్రతికూలత ఏమిటంటే అవశేష ఒత్తిడి పెద్దది, మరియు పెద్ద వ్యాసం కలిగిన కోల్డ్-డ్రాన్ పైపులను తరచుగా ఉపయోగిస్తారు మరియు తుది ఉత్పత్తి ఏర్పడే వేగం నెమ్మదిగా ఉంటుంది. కోల్డ్ డ్రాయింగ్ యొక్క నిర్దిష్ట ప్రక్రియలో ఇవి ఉంటాయి:

① హెడ్డింగ్ వెల్డింగ్ హెడ్: కోల్డ్ డ్రాయింగ్ ముందు, డ్రాయింగ్ ప్రక్రియ కోసం సిద్ధం చేయడానికి స్టీల్ పైపు యొక్క ఒక చివరను హెడ్ (చిన్న వ్యాసం కలిగిన స్టీల్ పైపు) లేదా వెల్డింగ్ హెడ్ (పెద్ద వ్యాసం కలిగిన స్టీల్ పైపు) చేయాలి మరియు ప్రత్యేక స్పెసిఫికేషన్ స్టీల్ పైపును తక్కువ మొత్తంలో వేడి చేసి, ఆపై హెడ్ చేయాలి.

② లూబ్రికేషన్ మరియు బేకింగ్: హెడ్ (వెల్డింగ్ హెడ్) తర్వాత స్టీల్ పైపును కోల్డ్ డ్రాయింగ్ చేయడానికి ముందు, స్టీల్ పైపు లోపలి రంధ్రం మరియు బయటి ఉపరితలాన్ని లూబ్రికేట్ చేయాలి మరియు లూబ్రికెంట్ పూత పూసిన స్టీల్ పైపును కోల్డ్ డ్రాయింగ్ చేయడానికి ముందు ఎండబెట్టాలి.

③ కోల్డ్ డ్రాయింగ్: లూబ్రికెంట్ ఎండిన తర్వాత స్టీల్ పైపు కోల్డ్ డ్రాయింగ్ ప్రక్రియలోకి ప్రవేశిస్తుంది మరియు కోల్డ్ డ్రాయింగ్ కోసం ఉపయోగించే పరికరాలు చైన్ కోల్డ్ డ్రాయింగ్ మెషిన్ మరియు హైడ్రాలిక్ కోల్డ్ డ్రాయింగ్ మెషిన్.

13. డీగ్రేసింగ్: డీగ్రేసింగ్ యొక్క ఉద్దేశ్యం ఏమిటంటే, స్టీల్ పైపు లోపలి గోడ మరియు బయటి ఉపరితలంపై జతచేయబడిన రోలింగ్ ఆయిల్ను శుభ్రం చేయడం ద్వారా తొలగించడం, తద్వారా ఎనియలింగ్ సమయంలో స్టీల్ ఉపరితలం కలుషితం కాకుండా మరియు కార్బన్ పెరుగుదలను నిరోధించడం.

14. హీట్ ట్రీట్మెంట్: హీట్ ట్రీట్మెంట్ రీక్రిస్టలైజేషన్ ద్వారా పదార్థం యొక్క ఆకారాన్ని పునరుద్ధరిస్తుంది మరియు లోహం యొక్క వైకల్య నిరోధకతను తగ్గిస్తుంది. హీట్ ట్రీట్మెంట్ పరికరాలు సహజ వాయువు ద్రావణం వేడి చికిత్స కొలిమి.

15. తుది ఉత్పత్తుల పిక్లింగ్: ఉక్కు పైపులను కత్తిరించిన తర్వాత ఉపరితల నిష్క్రియం కోసం పూర్తి పిక్లింగ్కు గురి చేస్తారు, తద్వారా ఉక్కు పైపుల ఉపరితలంపై ఆక్సైడ్ రక్షణ పొర ఏర్పడుతుంది మరియు ఉక్కు పైపుల యొక్క అద్భుతమైన పనితీరును పెంచుతుంది.

16. పూర్తయిన ఉత్పత్తి తనిఖీ: పూర్తయిన ఉత్పత్తి తనిఖీ మరియు పరీక్ష యొక్క ప్రధాన ప్రక్రియ మీటర్ తనిఖీ → ఎడ్డీ ప్రోబ్ → సూపర్ ప్రోబ్ → నీటి పీడనం → వాయు పీడనం. ఉపరితల తనిఖీ ప్రధానంగా ఉక్కు పైపు ఉపరితలంపై లోపాలు ఉన్నాయా, ఉక్కు పైపు పొడవు మరియు బయటి గోడ పరిమాణం అర్హత కలిగి ఉన్నాయా అని మాన్యువల్గా తనిఖీ చేయడం; ఉక్కు పైపులో లొసుగులు ఉన్నాయో లేదో తనిఖీ చేయడానికి ఎడ్డీ డిటెక్షన్ ప్రధానంగా ఎడ్డీ కరెంట్ లోప డిటెక్టర్ను ఉపయోగిస్తుంది; సూపర్-డిటెక్షన్ ప్రధానంగా ఉక్కు పైపు లోపల లేదా వెలుపల పగుళ్లు ఏర్పడిందో లేదో తనిఖీ చేయడానికి అల్ట్రాసోనిక్ లోప డిటెక్టర్ను ఉపయోగిస్తుంది; నీటి పీడనం, వాయు పీడనం ప్రధానంగా ఉక్కు పైపు నీరు లేదా గాలిని లీక్ చేస్తుందో లేదో గుర్తించడానికి హైడ్రాలిక్ యంత్రం మరియు వాయు పీడన యంత్రాన్ని ఉపయోగించడం, తద్వారా ఉక్కు పైపు మంచి స్థితిలో ఉందని నిర్ధారించుకోవచ్చు.

17. ప్యాకింగ్ మరియు గిడ్డంగి: తనిఖీలో ఉత్తీర్ణత సాధించిన ఉక్కు పైపులు ప్యాకేజింగ్ కోసం తుది ఉత్పత్తి ప్యాకేజింగ్ ప్రాంతంలోకి ప్రవేశిస్తాయి. ప్యాకేజింగ్ కోసం ఉపయోగించే పదార్థాలలో హోల్ క్యాప్స్, ప్లాస్టిక్ బ్యాగులు, పాము చర్మపు వస్త్రం, చెక్క బోర్డులు, స్టెయిన్లెస్ స్టీల్ బెల్టులు మొదలైనవి ఉన్నాయి. చుట్టబడిన ఉక్కు పైపు యొక్క రెండు చివరల బయటి ఉపరితలం చిన్న చెక్క బోర్డులతో కప్పబడి ఉంటుంది మరియు రవాణా సమయంలో ఉక్కు పైపుల మధ్య సంబంధాన్ని నివారించడానికి మరియు ఢీకొనడానికి కారణమయ్యేలా బయటి ఉపరితలం స్టెయిన్లెస్ స్టీల్ బెల్టులతో బిగించబడుతుంది. ప్యాక్ చేయబడిన ఉక్కు పైపులు తుది ఉత్పత్తి స్టాకింగ్ ప్రాంతంలోకి ప్రవేశిస్తాయి.

ప్యాకేజింగ్ సాధారణంగా నగ్నంగా, స్టీల్ వైర్ బైండింగ్, చాలా బలంగా ఉంటుంది.

మీకు ప్రత్యేక అవసరాలు ఉంటే, మీరు తుప్పు పట్టని ప్యాకేజింగ్ను ఉపయోగించవచ్చు మరియు మరింత అందంగా ఉంటుంది.

రవాణా:ఎక్స్ప్రెస్ (నమూనా డెలివరీ), ఎయిర్, రైలు, ల్యాండ్, సీ షిప్పింగ్ (FCL లేదా LCL లేదా బల్క్)

మా కస్టమర్

ప్ర: మీరు తయారీదారులా?

జ: అవును, మేము చైనాలోని టియాంజిన్ నగరంలో స్పైరల్ స్టీల్ ట్యూబ్ తయారీదారులం.

ప్ర: నాకు కొన్ని టన్నుల ట్రయల్ ఆర్డర్ మాత్రమే ఉందా?

జ: తప్పకుండా. మేము LCL సర్వీస్తో మీ కోసం కార్గోను రవాణా చేయగలము. (తక్కువ కంటైనర్ లోడ్)

ప్ర: నమూనా ఉచితం అయితే?

A: నమూనా ఉచితం, కానీ కొనుగోలుదారు సరుకు రవాణా ఖర్చు చెల్లిస్తాడు.

ప్ర: మీరు బంగారం సరఫరాదారు మరియు వాణిజ్య హామీ ఇస్తున్నారా?

జ: మేము ఏడు సంవత్సరాల బంగారం సరఫరాదారు మరియు వాణిజ్య హామీని అంగీకరిస్తాము.